آشنایی با انواع گرید فولاد و مهمترین استانداردهای جهانی فولاد

فولاد به عنوان یکی از پرکاربردترین مواد در صنایع مختلف، از ساخت و ساز تا تولید ابزار و تجهیزات، اهمیت بالایی دارد. برای تضمین کیفیت و یکنواختی محصولات فولادی، استانداردهای مختلفی در سطح ملی و بینالمللی تدوین شده است.

استانداردهای فولاد توسط سازمانهای مختلف در سرتاسر جهان تدوین میشوند و هر کشور ممکن است استانداردهای خاص خود را داشته باشد.

چرا استانداردهای فولاد مهم هستند؟

استانداردهای فولاد به دلایل زیر اهمیت دارند:

1.تضمین کیفیت: استانداردها مشخصات دقیق فیزیکی، شیمیایی و مکانیکی فولاد را تعیین میکنند.

2. ایمنی:استفاده از مواد استاندارد در پروژههای ساختمانی و صنعتی خطرات را کاهش میدهد.

3. قابلیت تعویض: استانداردها امکان استفاده از مواد از منابع مختلف بدون نگرانی از ناسازگاری را فراهم میکنند.

4. صرفهجویی در هزینه: استانداردها به کاهش دوبارهکاری و خرابی کمک میکنند.

در این مقاله، به بررسی مهمترین استانداردهای فولاد و کاربردهای آنها میپردازیم.

گرید فولاد و انواع GRADE

گرید فولاد چیست؟

گرید فولاد (Steel Grade) مشخصه ای از فولاد است که با آن میتوان به ترکیب شیمیایی، خواص فیزیکی، و دیگر خصوصیات آن نوع از متریال فولاد پی برد.

یکی از روشهای اصلی شناسایی فولادها، گرید آنها است که اطلاعات دقیقتری درباره ویژگیها و کاربردهای فولاد ارائه میدهد. استانداردها ، فولاد را بر اساس ترکیب شیمیایی، خواص مکانیکی و کاربردهای مختلف طبقهبندی میکنند و به معرفی گرید، برای فولاد می پردازند.

به عنوان مثال: فولاد گرید 304 ، نوعی از فولاد استنلس استیل آستنیتی است که ترکیب شیمیایی و خواص فیزیکی مشخصی دارد که در استاندارد مربوط به آن ذکر شده است.

انواع گرید فولاد

برای فولاد، گریدهای مختلفی در استانداردهای بین المللی مطرح شده است. این تقسیم بندی، برای هر نوع متریال متفاوت و به شرح زیر است:

- 1. گریدهای فولاد کربن استیل

- 2. گریدهای فولاد آلیاژی

- 3. گریدهای فولاد استنلس استیل

- 4. گریدهای فولاد ابزار

1.انواع گرید کربن استیل

فولادهای کربنی بر اساس میزان کربن به سه دسته اصلی تقسیم میشوند:

کربن پایین (Low Carbon): فولادهایی با کربن کمتر از 0.3%، مانند ASTM A36، که در ساختمانسازی و تولید ورقها استفاده میشوند.

کربن متوسط (Medium Carbon): فولادهایی با کربن بین 0.3% تا 0.6%، مانند SAE 1045، که برای ساخت قطعات ماشینآلات استفاده میشوند.

کربن بالا (High Carbon): فولادهایی با کربن بیشتر از 0.6% که در تولید ابزارهای برشی و فنرها کاربرد دارند.

2. گریدهای فولاد آلیاژی

این فولادها حاوی عناصر آلیاژی مانند کروم، نیکل، مولیبدن و وانادیوم هستند. برخی از گریدهای معروف عبارتند از:

4130 و 4340 (ASTM): برای کاربردهای هوافضا و خودرو.

17-4PH (Stainless): فولاد ضدزنگ مقاوم در برابر خوردگی.

3. گریدهای فولاد ضدزنگ (استنلس)

فولادهای ضدزنگ به دلیل مقاومت بالا در برابر خوردگی در صنایع مختلف استفاده میشوند. این گریدها بر اساس ساختار کریستالی طبقهبندی میشوند:

آستنیتی (Austenitic): شامل گریدهای سری 300 مانند 304 و 316.

فریتی (Ferritic): شامل گریدهایی مانند 430.

مارتنزیتی (Martensitic): شامل گریدهایی مانند 410 و 420.

4. گریدهای فولاد ابزار (Tool Steel)

فولادهای ابزار برای ساخت ابزارهای برشی، قالبها و سایر تجهیزات صنعتی استفاده میشوند. این فولادها معمولاً در استانداردهایی مانند AISI/SAE طبقهبندی میشوند:

گریدهای سری W: برای ابزارهای برش در دمای پایین.

گریدهای سری H: برای ابزارهای مقاوم به حرارت.

چگونه گرید فولاد مناسب را انتخاب کنیم؟

انتخاب گرید فولاد به عوامل زیر بستگی دارد:

کاربرد: برای مثال، فولادهای کربنی ساده برای ساختمانها و فولادهای آلیاژی برای قطعات حساس ماشینآلات.

شرایط محیطی: مقاومت در برابر خوردگی، دما و فشار.

هزینه: برخی از گریدهای فولاد، مانند فولادهای ضدزنگ، هزینه بیشتری دارند اما ویژگیهای بهتری ارائه میدهند.

شناخت گریدهای فولاد و استانداردهای مربوط به آنها نقش حیاتی در تضمین کیفیت، ایمنی و عملکرد پروژهها دارد. انتخاب گرید مناسب به شما کمک میکند تا نیازهای پروژههای مختلف را به بهترین شکل ممکن برآورده کنید.

استانداردهای فولاد

مهمترین استانداردهای فولاد یا به عبارت بهتر مهمترین سازمان های تولید کننده استاندارد برای فولاد و گرید فولاد، به شرح زیر هستند:

- 1. ASTM

- 2. ISO

- 3. EN

- 4. API

- 5. SAE/AISI

البته باید توجه داشت که موسسات استاندارد ذکر شده در بالا، طیف گسترده ای از حوزه و موضوعات مختلف برای استاندارد را پوشش می دهند که فولاد و استیل فقط جزیی از آنهاست. در ادامه به بررسی جزیی تر مهمترین استانداردهای هر موسسه، برای فولاد می پردازیم.

استانداردهای بینالمللی فولاد

چندین سازمان معتبر در سطح جهانی استانداردهای فولاد را تدوین کردهاند. برخی از مهمترین این استانداردها عبارتند از:

1. استاندارد ASTM (American Society for Testing and Materials)

استاندارد ASTM یکی از گستردهترین مجموعه استانداردها در صنایع مختلف، از جمله فولاد، است. این استاندارد شامل مشخصات شیمیایی، مکانیکی و کاربردی فولاد میشود. برخی از زیرمجموعههای مهم استاندارد ASTM در فولاد عبارتند از:

– ASTM A36: مناسب برای فولادهای ساختمانی.

– ASTM A516: مورد استفاده در ساخت مخازن تحت فشار.

– ASTM A992: این استاندارد برای فولاد سازهای کم آلیاژی با استحکام بالا استفاده میشود.

2. استاندارد ISO (International Organization for Standardization)

استانداردهای ISO به ایجاد هماهنگی در سطح جهانی کمک میکنند.

ISO 6935، برای میلگردهای فولادی و ISO 4957، برای فولادهای ابزار نمونههایی از این استانداردها هستند.

ISO 630 : برای فولادهای ساختمانی که معمولاً در ساختارهای فلزی استفاده میشوند.

ISO 4952: برای فولادهای با استحکام بالا که در شرایط سخت محیطی استفاده میشوند.

3. استاندارد EN (European Norms)

استانداردهای اروپایی، با پیشوند “EN”، در صنایع ساختمانی و تولیدی اروپا بسیار رایج هستند. به عنوان مثال:

– EN 10025: برای فولادهای ساختمانی.

– EN 10210: برای پروفیلهای توخالی.

4. استاندارد JIS (Japanese Industrial Standards)

این استانداردها برای مشخصات فولادهای صنعتی در ژاپن مورد استفاده قرار میگیرند. به عنوان مثال:

– JIS G3101:برای فولادهای ساختمانی.

– JIS G4401: برای فولادهای ابزار.

استانداردهای ملی فولاد

در کنار استانداردهای بینالمللی، هر کشور نیز استانداردهای خاص خود را برای فولاد تدوین کرده است. برخی از نمونهها عبارتند از:

– استاندارد DIN (آلمان): DIN 17100 برای فولادهای ساختمانی.

– استاندارد BIS (هند): IS 2062 برای فولادهای ساختمانی.

– استاندارد ملی ایران (ISIRI): استاندارد 1791 برای میلگردهای فولادی.

طبقهبندی فولاد بر اساس استانداردها

استانداردها فولاد را بر اساس ترکیب شیمیایی و خواص مکانیکی طبقهبندی میکنند. دو دسته اصلی عبارتند از:

1. فولادهای کربنی: شامل استانداردهایی مانند ASTM A36 و EN 10025.

2. فولادهای آلیاژی: مانند فولادهای ضدزنگ (Stainless Steel) که در استانداردهای ASTM A240 و JIS G4304 تعریف شدهاند.

دانلود استاندارد فولاد

سوالات متداول (FAQ)

مهمترین استانداردهای فولاد کدام است؟

مهمترین استانداردهایی که به تعریف گریدهای فولاد می پردازند شامل ASTM , EN , AISI, SAE , API هستند.

گرید فولاد چیست؟

گرید فولاد (Steel Grade) مشخصه ای از فولاد است که با آن میتوان به ترکیب شیمیایی، خواص فیزیکی، و دیگر خصوصیات آن نوع از متریال فولاد پی برد.

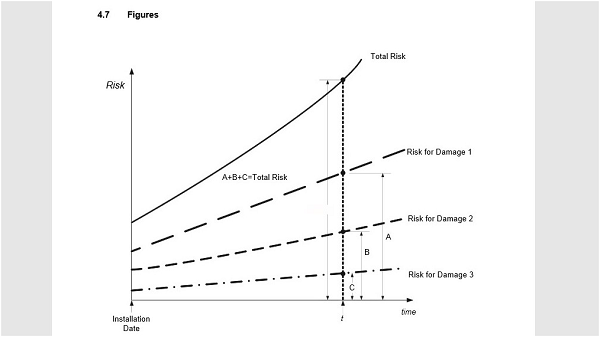

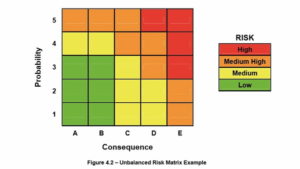

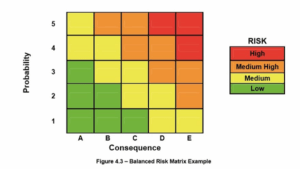

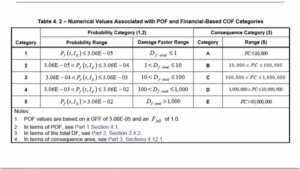

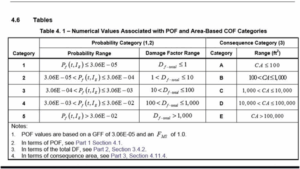

ماتریس ریسک ابزاری گرافیکی برای نمایش و غربالگری تجهیزات جهت اولویت بندی بازرسی است. برای نمایش کیفی میزان ریسک تجهیزات و واحدهای فرآیند، از مفهومی بنام ماتریس ریسک استفاده می شود.

ماتریس ریسک ابزاری گرافیکی برای نمایش و غربالگری تجهیزات جهت اولویت بندی بازرسی است. برای نمایش کیفی میزان ریسک تجهیزات و واحدهای فرآیند، از مفهومی بنام ماتریس ریسک استفاده می شود.