جوشکاری چیست؟

آشنایی با استانداردهای جوشکاری

سوالات متداول

دانلود استانداردهای جوشکاری

درخواست پکیج استاندارد جوشکاری

جوشکاری چیست ؟

جوشکاری فرآیندی است که جهت اتصال دو قطعه فلز به همدیگر استفاده می شود. البته جوشکاری انواع مختلفی دارد که شامل welding ، Brazing , و Soldering می باشد.(جوشکاری و بازرسی جوش)

Brazing و Soldering ، هر دو در فارسی تحت عنوان لحیم کاری شناخته میشوند. اگرچه لحیم کاری سخت به دماهای بالاتر نیاز دارد ولی مفاهیم اساسی دو فرآیند لحیم کاری یکسان هستند. برخلاف لحیم کاری، جوشکاری میتواند با فیلر متال و یا بدون فیلرمتال انجام گردد.

از آنجایی که در هر سه روش، قطعاتی داریم که استحکام اتصال آنها به هم، بسیار مهم است، باید استانداردی برای کیفیت این اتصال داشته باشیم . در این مطلب میخواهیم به معرفی و دانلود استانداردهای جوشکاری از پارس اکتان بپردازیم.

استاندارد جوشکاری و کاربردها:

استاندارد جوشکاری مجموعه الزاماتی است که توسط موسسات استاندارد بین المللی مانند ASME, AWS و API جهت کیفیت و ایمنی جوش تنظیم می گردد.

اهمیت استانداردهای جوشکاری و لحیم کاری، در صنعت بسیار محسوس و حیاتی است.

استانداردهای جوشکاری در صنایع سنگین، از جوشکاری لوله گرفته تا جوشکاری ورق و استراکچر و مخازن، کاربردهای فراوان دارد.

اهمیت کیفیت سرجوش ها در صنعت باعث شده است تا کنترل کیفیت جوش، واحدی مجزا در پروژه های صنعتی و دستگاه نظارتی صنایع داشته باشد.

در این مطلب، طبقه بندی استانداردهای جوشکاری بر اساس موارد زیر بررسی خواهیم کرد:

1.استانداردهای جوشکاری اروپایی

2.استانداردهای جوشکاری آمریکایی

3.استانداردهای متریال مصرفی جوش

4. استانداردهای فرآیند جوشکاری

5. استانداردهای بازرسی جوش و تست های غیر مخرب NDT

6. استانداردهای جوشکاری لوله

7. استانداردهای جوشکاری ورق و استراکچر

8. جمع بندی مهمترین استانداردهای جوشکاری

استانداردهای جوشکاری ، لحیم کاری و بازرسی جوش

#1 استانداردهای اروپایی جوشکاری

مهمترین موسسات استاندارد اروپایی، که البته کاربرد جهانی دارند شامل استانداردهای ISO, EN , BS هستند.

این استانداردها البته طیف وسیعی از موضوعات را پوشش می دهند و فقط مختص جوشکاری نیستند. بلکه موضوعات مختلف را تحت عنوان کمیته های فنی طبقه بندی کرده اند که استانداردهای جوشکاری این موسسات را میتوان در کمیته های فنی (Technical Committee) پیدا کرد.

کمیته های استاندارد ISO , BS EN، مرتبط با جوشکاری:

- کمیته ISO TC 44 (Welding and Allied Processes)

- کمیته ISO IIW (international institute of welding)

- کمیته CEN TC 121 (Welding and allied processes)

- کمیته ISO TC 135 (NDT)

- کمیته CEN TC 138 (NDT)

#2 استانداردهای آمریکایی برای جوشکاری

موسسات استاندارد آمریکایی، نیز در سطح بین المللی کاربرد فراوان دارند. مهمترین این موسسات، بدون شک انستیتو جوشکاری آمریکا (AWS) است که به طور کامل و اختصاصی، فقط در زمینه جوشکاری و بازرسی جوش، به نشر استاندارد می پردازد.

موسسه WRC مخفف (Welding Research Conceal) نیز، یک موسسه شناخته شده در زمینه جوشکاری است که انتشارات و پژوهش های آن در زمینه جوشکاری بسیار پرکاربرد است. همچنین استانداردهای ASME و API نیز در برخی بخشها، استانداردهای مهمی برای جوشکاری منتشر کرده اند.

استاندارد مهم دیگر نیز که البته کانادایی است، استانداردCSA می باشد که آن هم به صورت موضوعی در برخی بخشها به جوشکاری پرداخته است. لیست مهمترین استانداردهای آمریکا برای جوشکاری را در زیر ملاحظه نمایید:

استانداردهای آمریکا و کانادا مرتبط با جوشکاری:

- استانداردهای AWS (انجمن جوشکاری آمریکا)

- انتشارت کمیته تحقیقات جوشکاری (WRC)

- استاندارد ASME BPVC SECTION IX

- استانداردهای API 1104 و API 577

- استانداردهای CSA سری W

#3 استانداردهای متریال مصرفی جوشکاری

متریال مصرفی جوشکاری، به موادی گفته میش ود که طی فرآیند جوشکاری، و برای اتصال دو قطعه استفاده می گردد. مهمترین متریال مصرفی جوش، الکترودها و فیلر های جوشکاری هستند که بخش بزرگی از استاندارد های جوشکاری به آنها اختصاص داده شده است.

لیست مهمترین استانداردهای متریال مصرفی جوشکاری:

- استانداردهای AWS A5 (کمیته فیلرها و الکترودهای جوشکاری)

- استاندارد ASME SECTION 2 (PART-C) الکترودهای جوشکاری

- استاندارد کمیته ISO TC 44-03 (مصرفی جوشکاری)

- استاندارد CSA W48 (فیلرهای جوش قوسی)

#4 استانداردهای فرآیند جوشکاری و WPS

فرآیند جوشکاری یا WELDING PROCEDURE SPECIFICATIONS (به اختصار WPS) به مشخصات استانداردی گفته میشود که یک عملیات خاص جوشکاری ، باید دقیقا مطابق با آن انجام گردد.

استانداردهای مشخصات جوشکاری یا استانداردهای WPS که در سطح جهانی کاربرد دارند، به شرح زیر است:

- استانداردهای AWS B2 (کمیته مشخصات دستورالعمل جوشکاری)

- استاندارد ASME SECTION 9 دستورالعملهای جوشکاری و صلاحیت جوشکار و کنترل کیفی

- استاندارد ISO 15614 (دستورالعملهای جوشکاری-چندین پارت)

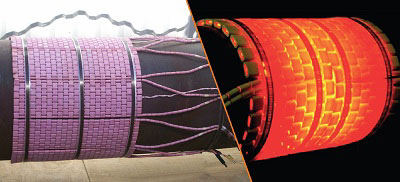

#5 استانداردهای بازرسی جوش و تست های غیر مخرب NDT

NDT یا تستهای غیر مخرب جوش کاری (مخفف Non Destructive Testing) به طیف وسیعی از آزمون ها گفته میشود که توسط آنها، بدون تخریب قطعه، از کیفیت جوش اطمینان حاصل شود.

این تست ها، مبحث بسیار گسترده ای هم در جوشکاری و هم در متالوژی هستند. برای آشنایی بیشتر با NDT از صفحه آشنایی با تستهای غیر مخرب دیدن فرمایید.

مهمترین استانداردهای بین المللی برای تستهای غیر مخرب NDT

- استانداردهای ASTM Volume 03.03

- استاندارد های ASTM Volume 03.04

- استاندارد های کمیته ISO TC 44-05 (تستهای جوشکاری)

- استاندارد ASME SECTION 9

#6 استانداردهای جوشکاری لوله

مهمترین استانداردهای جوشکاری برای لوله های پایپینگ و پایپ لاین (خطوط انتقال)

- استاندارد API 1104 (جوشکاری پایپ لاین در نفت و گاز)

- استاندارد ASME B31.3 (پایپینگ تحت فشار)

- استاندارد CSA Z245

- استاندارد های AWS D10 (جوش کاری لوله و تیوب)

#7 استانداردهای جوشکاری ورق و استراکچر

مهمترین استانداردهای جوشکاری ورق، تانک و مخازن و استراکچر فلزی

- استاندارد AWS D1.1 (جوش کاری استراکچر فولادی)

- استاندارد های AWS D9.1 (جوش کاری ورق استیل)

- استاندارد ASME SECTION 9

#8 مهمترین استاندارد های جوشکاری

مهمترین استاندارد برای جوشکاری، بستگی زیادی به کاربرد و موضوع مورد نظر دارد. ولی اگر بخواهیم مهمترین و پرکاربردترین استانداردهای جوشکاری را لیست کنیم، مطمئنن شامل موارد زیر خواهد بود:

- استانداردهای AWS D1 (جوشکاری استراکچر)

- استاندارد AWS D10 (جوشکاری لوله پایپینگ)

- استاندارد ASME SECTION 9 (جوشکاری بویلر و مخازن تحت فشار)

- استانداردهای کمیته فنی ISO TC 44

- استاندارد API 1104 (جوشکاری پایپ لاین)

- استاندارد API 577 (جوش و بازرسی جوش)

سوالات متداول (FAQ)

مهمترین سازمان های منتشر کننده استاندارد جوشکاری کدامند؟

مهمترین موسساتی که استانداردهای جوشکاری آنها در سطح جهانی کاربرد دارد، شامل API , AWS , ASME , ISO و EN می باشند.

مهمترین استانداردهای API برای جوشکاری کدام است؟

مهمترین استانداردهای API برای جوشکاری، استانداردهای API 1104 و API 577 می باشد.

دانلود استانداردهای جوشکاری

دانلود استانداردهای AWS برای جوشکاری

دانلود استانداردهای API برای جوشکاری

دانلود پکیج های ISO و CEN برای جوشکاری

درخواست استاندارد و خرید پکیجهای استاندارد جوشکاری

در صورتی که استاندارد مورد نظر شما ، در وبسایت پارس اکتان بارگزاری نشده است، می توانید از طریق صفحه” تماس با ما ” درخواست خود را مطرح سازید.

همچنین اگر به تعداد زیادی از استانداردهای جوشکاری نیاز دارید، لیست کاملی تهیه، و برای ما ارسال کنید تا قیمت پکیج مربوطه با تخفیفات ویژه، خدمت شما ارسال گردد.