مایتر پایپینگ (Miter) یکی از روشهای پرکاربرد در طراحی و نصب سیستمهای لولهکشی است که برای تغییر جهت لولهها در زوایای مشخص استفاده میشود.

این روش به دلیل مزایا و کاربردهای گسترده خود در صنایع مختلف، به ویژه نفت و گاز، بخار و پتروشیمی مورد توجه قرار گرفته است. در این مقاله به بررسی جنبههای مختلف مایترسازی در پایپینگ، از جمله طراحی، مزایا، معایب، و کاربردها و استانداردهای مایتر کردن فیتینگهای پایپینگ، خواهیم پرداخت.

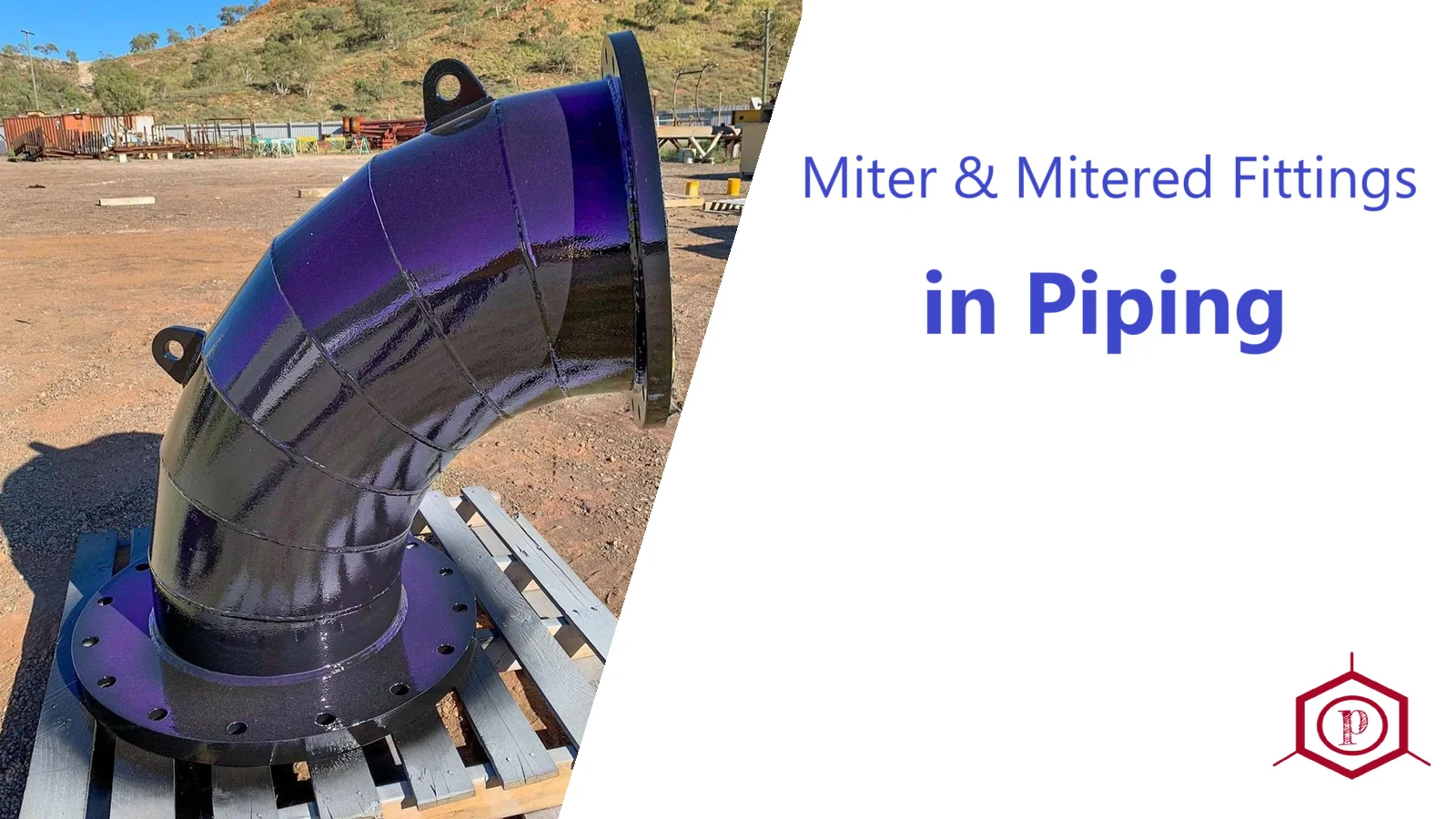

مایتر چیست؟

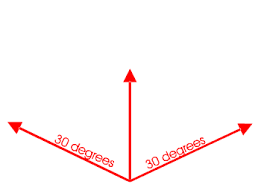

مایتر یا Miter در پایپینگ، به فرآیند برش و اتصال قطعاتی از لوله یا ورق، در زوایای مختلف، به منظور تغییر مسیر لوله و ساخت فیتینگی دست ساز مانند Elbow یا Tee گفته میشود.

این روش معمولاً زمانی استفاده میشود که استفاده از زانویی (elbow) استاندارد امکانپذیر یا اقتصادی نباشد. زاویههای یک زانویی مایتر معمولاً به صورت 45 درجه، 30 درجه یا سایر مقادیر طراحی میشوند و برای دستیابی به انحراف کلی مورد نظر به یکدیگر جوش داده میشوند.

طراحی مایتر در پایپینگ و استانداردها

طراحی مایتر پایپینگ نیازمند محاسبات دقیق و رعایت استانداردهای مرتبط است.

تعداد قطعات مایتر و زاویه هر قطعه باید به گونهای تعیین شود که استحکام و دوام اتصال حفظ شود. نقاط جوش در مایترها مستعد تنشهای مکانیکی و حرارتی هستند. برای طراحی ایمن، تحلیل تنش و رعایت استانداردهایی مانند ASME B31.3 ضروری است.

همچنین کیفیت جوشکاری در مایتر پایپینگ تأثیر زیادی بر عملکرد سیستم دارد. استفاده از جوشکاری بازرسی شده و رعایت استانداردهای جوشکاری برای سرجوش های مایتر امری حیاتی به شمار میرود.

مزایا و معایب مایتر پایپینگ

مزایای فیتینگ مایتر

- کاهش هزینهها: استفاده از مایترها میتواند هزینه تولید و حمل و نقل اتصالات خاص مانند زانوییهای قالبی را کاهش دهد.

- انعطافپذیری طراحی: امکان ایجاد زوایای مختلف و انطباق با شرایط خاص پروژه وجود دارد.

- جایگزینی اقتصادی: در مواردی که استفاده از زانوییهای استاندارد محدودیت دارد، مایتر گزینهای اقتصادیتر است.

معایب فیتینگ های مایتری پایپینگ

- ضعف در برابر فشار بالا: مایترها به دلیل وجود نقاط جوش، در سیستمهای با فشار بالا نسبت به زانوییهای قالبی ضعیفتر هستند.

- حساسیت به خوردگی: نقاط جوش مایترها ممکن است در معرض خوردگی بیشتری قرار گیرند.

- نیاز به تحلیل تنش دقیق: طراحی و نصب مایترها نیازمند محاسبات دقیق است که میتواند زمانبر باشد.

- نیاز به نیروی ماهر: نصب مایتر نیازمند نیروی کار ماهر و متخصص (فورمن پایپینگ یا فیتر باتجربه) است.

کاربردهای مایتر پایپینگ

مایتر پایپینگ در صنایع مختلف کاربرد دارد، از جمله:

- نفت و گاز: برای خطوط لوله انتقال مواد خام و محصولات پالایشگاهی.

- سیستمهای بخار: برای انحراف جریان بخار در دیگهای بخار و توربینها.

- پتروشیمی: در خطوط فرآیندی که نیاز به انعطاف در طراحی دارند.

- تأسیسات صنعتی: در سیستمهای خنککننده و گرمایشی.

فرآیند ساخت و نصب مایتر

به طور کلی، فرآیند مایتر سازی شامل مراحل زیر است که البته در ادامه با ذکر مثال، مراحل ساخت را به صورت جزیی تر بیان خواهیم کرد:

- محاسبات ساخت مایتر : محاسبات مهندسی برای فشار و ضخامت و اندازه های برشکاری.

- برش لوله یا ورق: لولهها با دقت بالا و در زاویههای مورد نیاز بریده میشوند.

- فیتاپ و جوشکاری: قطعات مایتر به دقت تنظیم، فیتاپ و جوشکاری میشوند.

- بازرسی و تست: جوشها و اتصالات مایتر تحت بازرسیهای غیرمخرب (NDT) و تست فشار قرار میگیرند.

مراحل ساخت یک زانویی (Elbow) مایتر (آموزش گام به گام)

- انتخاب متریال

- محاسبه حداکثر فشار مجاز مایتر

- محاسبه تعداد مایتر و ضخامت لوله

- محاسبه شعاع Rc

- محاسبه Pm2

#گام اول : لوله را از PMS (مشخصات متریال لوله کشی – شامل اندازه، نوع، ضخامت و جنس متریال لوله) انتخاب کنید یا می توانید ضخامت را طبق اسکجول لوله و بر اساس شرایط طراحی محاسبه کنید .

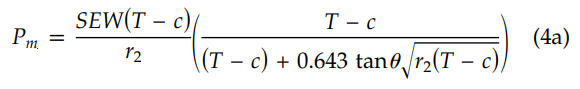

#گام دوم: محاسبه حداکثر فشار داخلی مجاز (P m ) را برای خم شدن چند میتر با استفاده از رابطه (4a) شروع کنید، باید با 2 عدد میتر شروع کنید.

#گام سوم: بررسی کنید که اگر حداکثر فشار داخلی مجاز (P m ) بزرگتر از فشار طراحی خط ( Pdesign ) باشد یعنی Pm> Pd ، اگر اینگونه نیست، باید تعداد قطعات میتر را افزایش دهید (3یا 4 یا 5 قطعه حداکثر) و مجدداً P m را با افزایش تعداد میتر محاسبه کنید، و دوباره بررسی کنید که Pm> Pd باشد .

* 3.1 اگر از شرط مرحله 3 عبور کردید، (P m > P design) ، تعداد میترهای بدست آمده، حداقل تعداد میتر مورد نیاز برای ساختن فیتینگ مایتر یرای آن خط خاص خواهد بود و ضخامت لوله استفاده شده، حداقل مورد نیاز خواهد بود.

* 3.2 اگر حتی با به کار گیری 5 عدد میتر، شرط ( P m > P design ) برآورده نشد، ضخامت لوله در ASME B36.10 یا ASME B36.19 را بر اساس نوع متریال خط لوله را افزایش دهید. (جدول پایپ اسکجول ASME)

و Pm را با ضخامت جدید و حداقل اعداد میتر دوباره محاسبه کنید. تعداد میتر را تا زمانی که شرط “P m > P design ” را رد کند، افزایش دهید.

* 3.3 مراحل 3.1 و 3.2 را تکرار کنید تا شرط “P m > P design ” با حداقل تعداد میتر و حداقل ضخامت برآورده شود.

#گام چهارم: شعاع محاسباتی (Rc) را با استفاده از رابطه (5) محاسبه کنید .

اطمینان حاصل کنید که شعاع انتخابی (R 1 ) خم میتر بزرگتر از محاسبه شده (R c ) خم میتر است، اگر نه، شعاع انتخابی (R 1 ) را افزایش دهید تا شرایط لازم را برآورده کنید “R 1 >R c “.

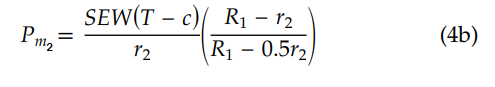

#گام پنجم : اکنون P m2 را بر اساس شعاع انتخابی نهایی (R 1 ) محاسبه کنید تا Pm2 > Pdesign باشد ، از معادله (4b) برای این محاسبه استفاده کنید.

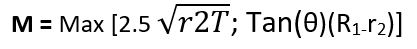

اگر ضخامت افزایش یافته باشد (یعنی ضخامت خط لوله و ضخامت لوله مورد استفاده برای ساخت متفاوت است) باید طول فاق-نقطه انشعاب (M) را محاسبه کنیم، فرمول فوق در قسمت فرمولهای مایتر کردن پایپینگ ذکر شده است، M باید مضربی از 5 باشد.

جمع بندی: مایتر و فیتینگ های مایتری لوله کشی

مایتر پایپینگ به عنوان یکی از روشهای مؤثر در طراحی سیستمهای لولهکشی، نقش مهمی در کاهش هزینهها و افزایش انعطافپذیری پروژهها ایفا میکند. با این حال، برای بهرهبرداری کامل از این روش، باید به چالشهای مربوط به تحلیل تنش و استرس در سیستم پایپینگ، جوشکاری و بازرسی دقیق توجه شود. در نهایت، انتخاب مایتر یا سایر اتصالات باید بر اساس نیازها و محدودیتهای هر پروژه صورت گیرد.